經營項目

氣體綜合利用——煉廠氣綜合利用

煉廠氣的綜合利用,一般是在除掉雜質的基礎上,采用經濟有效的工藝路線最大限度地提取所有可用的組分,主要包括氫氣、乙烯、乙烷及C3+輕烴等資源的回收及利用。回收輕烴部分并加以利用,每年可以節約大量生產乙烯的輕質油,將尾氣中氫氣回收利用,能大大減少制氫原料,降低氫氣成本。煉廠氣綜合利用是貫徹我國政府提出的“節能減排”方針的重要舉措。

|

中凱化學聯合中國膜工業協會石化專委會、柏美亞(中國)有限公司、四川省達科特科技有限公司及大連理工大學等研究機構和企業,依托膜分離、變壓吸附(PSA)、淺冷等技術,創新開發了系列煉廠氣綜合利用工藝和技術。包括: |

|

氫氣的回收

一般來說,可直接采用膜分離法回收柴油加氫、加氫裂化、焦化干氣及甲醇尾氣中的氫氣。當處理兩種尾氣時,如催化裂化和柴油加氫尾氣,因各物料氫氣的濃度、壓力等參數不同,可采用膜法/ PSA集成技術,氫氣回收率和純度可同時達到95%以上。

催化裂化干氣中氫含量較低,可先用膜法將煉廠氣中氫組分濃度提高后,再連同柴油加氫尾氣,用PSA法進一步提高氫的純度。集成工藝的優勢和特點:

1:PSA工藝原理是烴類吸附于吸附劑內,尾氣經PSA單元處理后,氫氣壓力略有下降而烴類壓力大幅度降低。催化干氣回收氫氣后仍要進三苯裝置,因此如果采用PSA處理催化干氣,一方面原料氫氣濃度不在最佳操作條件,另一方面烴類尾氣進三苯裝置前還需要增壓,投資和運行費用將大大提高。

2:膜分離處理催化干氣,不僅原料氫氣濃度在最佳操作范圍內,而且也保證了烴類尾氣不需增壓可直接進三苯裝置,集成耦合效果顯著。

膜分離/變壓吸附集成工藝可充分發揮各單一技術的優勢,可獲得回收率和純度都較高的氫氣資源,其技術可行、經濟合理,具有很高的社會效益、環保效益和經濟效益。

C2的回收和利用

中凱化學開發的C2回收和利用路線以PSA為核心技術回收乙烯/乙烷產品,C2回收率達85%以上。此外,也可采用絡合變壓吸附工藝分離烯烴/烷烴,乙烯濃度可達80%以上、回收率可達95%。

以上述提濃乙烯/乙烷或乙烯為原料生產其他石油化工產品,如乙烯制丙醛工藝生產噸丙醛的凈利潤8000多元,經濟效益顯著。

C3+輕烴的回收

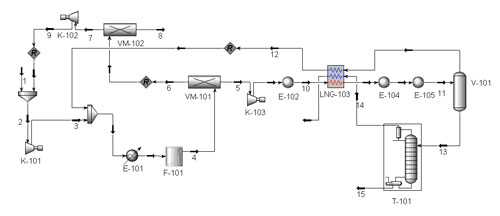

膜分離/淺冷/精餾組合工藝回收C3~C5烴類,經濟效益和社會效益顯著,投資回報期不到一年,是一項具有廣闊應用前景的技術工藝。

K:壓縮機 F:過濾器 VM:膜分離器 E:冷換系統 LNG:制冷機組 T:精餾塔

遼公網安備 21020402000209號

遼公網安備 21020402000209號